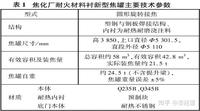

耐火浇注料衬新型焦罐是在不改变原传统合金衬板焦罐外形尺寸的前提下,采用耐火浇注料替代原合金衬板,用整圈钢板替代原有框架结构的技术。它的特点是根据罐体不同部位的工况采用不同材质的耐火浇注料内衬和不同的施工工艺。新型焦罐主要技术参数见表1

1耐火材料衬新型焦罐设计与制作要点

1.1焦罐本体

新型焦罐本体主要由钢板和部分型钢焊接而成(焦罐本体直段和锥段均采用一定厚度的钢板)通过适当配置筋、梁等,使其形成具有足够强度和刚度的结构。新型焦罐总尺寸与原传统合金衬板焦罐一致。

1.2底门

新型焦罐底门的结构和尺寸与传统合金衬板焦罐相同,以配合原配套的焦罐台车和提升装置使用。底门材料为耐热不锈钢,其制作应尽量避免和减小热变形量,以保证焦罐的正常使用。

1.3耐火浇注料锚固件

为保证浇注料的整体稳定性,避免使用中出现大面积的剥落,在底门和罐体内壁(浇注部位)需焊接锚固钩。锚固钩的焊接应采取防止焦罐筒体热变形措施,焊接要牢固,确保耐火浇注料固定牢靠。

2焦罐本体及底门耐火浇注料内衬

新型焦罐内衬有不定形耐火材料浇注型和耐材预制块拼装焊接成型2种。焦化厂采用的是预制块耐火材料内衬新型焦罐(部分部位采用耐火材料浇注)。

2.1耐火浇注料要求

选用的耐火浇注料需充分考虑接焦时的机械冲击及高温等因素,保证耐火浇注料衬的强度、抗热震性、耐磨性、隔热性等使用要求,焦罐总重量不能超过设计重量。预制块尺寸为直段、下锥段的上环和下环3种规格,其体积密度为不低于2.45g/m³的高强耐磨耐火浇注料,厚度为60mm 需提前制作并烘烤完成。预制块在制作时有不锈钢预埋件。

2.2焦罐本体及底门耐火浇注料施工技术要求

焦罐自下而上分为底门、下锥段、直段和上锥段,根据每一部位的特点采用不同的耐火浇注料及施工方式。底门和罐体下锥段下部采用浇注高强耐火浇注料形式,浇注厚度浇注时厚度要均匀,注意膨胀缝的留设。

罐体下锥段上部和罐体直段采用安装预制块形式,其中下锥段上部安装预制块2环,直段安装预制块5环,每环之间、每2块预制块之间留膨胀缝2mm预制块通过预埋件焊接在罐体上时,每块与每块之间、每环与每环之间不能出现明显的错台,焊接要牢固(罐体直段预制块安装完毕后,焦罐内径尺寸误差控制在±10mm以内焊接后的预制块和罐体之间留有的空隙用轻质浇注料浇注作为保温层。上锥段浇注中采用重质耐火浇注料形式,浇注厚度为浇注时厚度要均匀,注意膨胀缝的留设。

3耐火浇注料衬的养护和烘烤

耐火材料衬焦罐制作完成后要进行自然养护,根据气温高低,适时调整养护时间。自然养护后需对焦罐内衬耐火材料进行烘烤,以排除掉耐火材料中的水分。

客服热线:

客服热线: