如何控制调质后的饲料含水率

我们知道饲料加工中,制粒的目的就是将细碎的、有易扬尘的、不适口味的和难于装运的饲料利用热、水分和压力制成较大的颗粒。较大颗粒的饲料制粒可防止饲料组分在混合、运输、喂养过程中分级,保全营养,减少浪费。

制粒的核心工艺是调质,调质就是在饲料原料/粉料中喷入适量的蒸汽,以求达到改变粉状饲料在制粒前的物理特性。

一方面为制粒工艺提供润滑,减少摩擦,同时添加制粒所需水分;加热使淀粉糊化,同时释放天然油脂。

一般调质后饲料温度在80-90℃,含水14-18﹪。所以每吨饲料调质需60-63Kg干饱和蒸汽。粉料调质温度升高15℃即加入粉料1﹪水分。

一般而言,改变蒸汽的注入量, 将同时改变饲料中水份含量、温度和热能的平衡.

改变制粒机的产出量会影响到调质的滞留时间.而改变调质机转速会影响到物料和蒸汽混合的均匀度.

制粒机中的蒸汽压力一般要求0.2-0.30MPa,这是考虑到蒸汽的扩散速度和温度。制粒调质需要蒸汽减压后使用,但减压比过高,容易导致蒸汽变成过热蒸汽,过热蒸汽在饲料加工过程中是不能接受的,很容易导致饲料含水率低影响工厂效益,也容易导致饲料颗粒的不均匀。

为了控制饲料的含水率,往往需要在调质的同时进行加湿,有许多的加湿的方法可以被考虑。

一般不推荐直接进行水膜加湿,因为水膜加湿不容易控制水分充分均匀进入饲料颗粒,也容易导致淀粉糊化不彻底。进而导致饲料后期发霉。

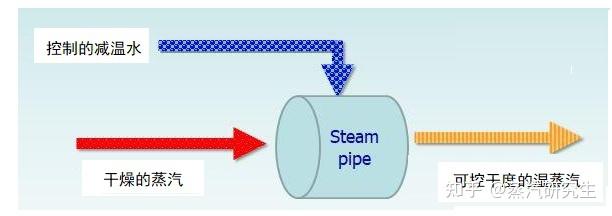

有效地方法是通过控制进入制粒机蒸汽的干度来控制饲料添加水分的目的,采用文丘里变面积喷嘴减温器来向蒸汽中注入减温水实现蒸汽湿度的均匀稳定,进而控制饲料颗粒的含水率。

文丘里变面积喷嘴加湿器使用高温的减温水,效果比使用常温的自来水加湿效果好,原因是文丘里变面积喷嘴减温器的高温的减温水可以提高减温水的焓值,减少热交换时间,提高吸收效率。

高温的减温水更容易彻底雾化,高温水在流经减温器喷嘴时,可以减少雾化水滴直径50%以。率减少冷却水雾化水滴直径, 可以优化水滴的分布均匀性,确保水滴穿透性与蒸汽流速的匹配。

饲料的含水率的精确控制往往是工厂产品质量和效益的重要影响因素,而没有及时完全雾化的减温水也容易造成制粒机堵塞。

客服热线:

客服热线: