矿热炉炉盖属于矿热电炉的一个重要设备,其内衬结构的设计是否合理,是否能满足复杂条 件下的冶炼环境直接影响着炉盖的整体使用寿命。其使用寿命的长短和故障发生率直接影 响矿热电炉生产的各项经济指标和经济效益,如何改善并延长炉盖的整体使用寿命,降低设 备停工率,减少热停炉时间,提高设备作业率,是设计者进行炉盖内衬结构设计时必须考虑 的一个重要问题。合理的耐材结构配置有利于提高耐材的整体抗侵蚀能力,延长炉盖的使用寿命。

1:矿热炉炉盖内衬结构

目前国内在用的矿热炉炉盖内衬结构大约有2种 :① 炉盖内衬采用一种浇注料浇注模式 ;②炉盖内衬采用预制块吊挂砌筑模式。

2:一种浇注料施工模式

图1为某公司矿热炉炉盖内衬施工结构图,炉盖内衬采用一种工作层浇注料施工模式,工作层浇注料内衬采用“Y”型 1Crl8Ni9Ti材质的不锈钢吊钩加钢筋网格为骨架,作为载荷加固耐材。工作层浇注料采用棕刚玉质,浇注厚度 300mm,加水量控制在6.5%~7%之间,然后采用振动棒进行均匀振动。此种模式施工结构单一,工作层外表面温度偏高,热损失较大,再加上工作层内衬采用的钢筋网格及吊钩受 温度变化影响较大,易导致耐材内衬膨胀分裂,热应力增大,以致于影响炉盖内衬的整体强度,造成炉盖表面脱落而影响炉盖整体使用寿命。

3:采用预制块吊挂砌筑模式

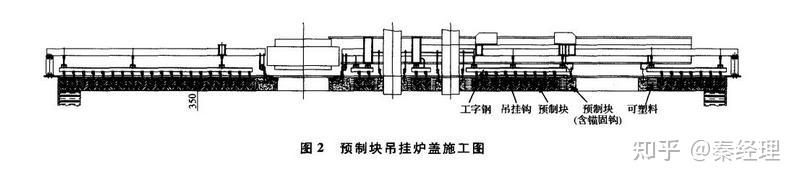

图2为某公司矿热炉炉盖内衬施工结构图,炉盖内衬采用预制块吊挂砌筑模式,工作层采用 高铝质预制块吊挂砌筑,不锈钢吊挂钩采用1Crl8Ni9Ti材质。工作层预制块砌筑厚度 350mm,烟道及电极孔周围采用可塑料或捣打料施工。工作层预制块与预制块之间的缝隙采用耐火纤维棉填充防止窜火冒烟。此种砌筑模式间歇时间便于控制,然而定型制品生产控 制及焙烧成本较高,再加上单层预制块砌筑结构容易导致工作层外表面热幅射较大,热损失较多增加冶炼成本,浪费资源,不利于矿热炉炉盖的推广及应用。

矿热炉炉盖是在高温和具有腐蚀性的高温烟气等恶劣环境中运行的,炉盖内衬承受较大载 荷和磁场等,内衬耐材的结构及材质影响到使用寿命。通过对内衬结构的进一步优化设计,改善了炉盖内衬;耐材的受力不均现象,提高了耐材衬体的整体强度和稳定性,减少了维修 频率,延长了使用寿命。

客服热线:

客服热线: