一、概述

本次要安装和整改的除尘系统有三套。

第一套是1#输煤皮带,拟在1#转运站安装一套除尘系统,以处理1#皮带机头2个落料尘源点和转运站的两个落料尘源点,尘源点总数量为4个;。所以我方按照4个尘源点设计。

第二套是3#皮带机尾,该处目前有2个尘源点,拟安装一套除尘系统;

第三套是原2#皮带转运站布袋除尘器PPCS32-5修改引风线路及改造灰斗落料系统。

1、1#输煤皮带及1#转运站

目前1#输煤皮带无收尘设备,皮带运行时皮带廊内粉尘量超标,不仅使清洁工人劳动量增大、影响操作工人身体健康,同时会使设备磨损加快,抬高生产的运行成本,所以必须要进行治理。

1#皮带宽度为1.0米,皮带架宽度1.4米;皮带上平面距皮带廊高度约2米。

本次要处理的尘源点有4个:1#皮带南端的机头落料2个尘源点及1#转运站漏斗落料2个尘源点。

4个尘源点相距实测约100米,加之皮带廊深度的和密封性强,所以要通过管道连接尘源点,然后再引至地面进行集中处理的方法进行除尘,其难度将很大且阻力很大。

除尘器拟安装在1#转运站顶部距底面约3米高的平台上,4个尘源点分成两组,一组2个在皮带南端,距除尘器约100米,另一组在转运站下部,距除尘器距离约30米。

2、3#皮带机尾

3#皮带机尾目前有2个尘源点无除尘设备。拟在3#皮带机车间东侧、顶层楼顶的合理位置安装除尘系统,预计管道长度约50米。

由于该两个尘源点有同时运行的情况,故本次设计的除尘系统应按2个尘源点同时运行。

3、原2#皮带转运站除尘器改装、管道改换

改造后的除尘器将处理粉煤料仓落料及料仓顶部尘源点,按照使用方提出的要求,除尘器必须要将灰斗进行改造,以适应改造后的除尘要求。由于改造后管道长度增大,阻力增大,故引风机也必须要同时更换。

二、本次除尘设备选型及改造方法

根据以往经验,像这样的皮带输煤系统,1.0米宽皮带落料或着料尘源点,如果将皮带做合理密封并作合理的集尘罩,则每个尘源点的除尘必需排风量均可控制在5500-6000m

3/h的范围之内。

本次除尘设计,每个尘源点按6000m

3/h处理风量选择除尘设备。

1、1#输煤皮带4个尘源点除尘设备选型

本次煤粉尘过滤布袋除尘器过滤风速应≤1.2m/min,4个尘源点其中2个尘源点同时工作,总处理风量应为6000×2=12000m

3/h,则布袋除尘器的过滤面积应为:

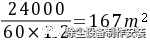

F= 系统必需风量:24000 m

系统必需风量:24000 m

3/h;

烟风温度: 环境温度,≤50℃

粉尘理化性能: 煤粉颗粒,密度较大,颗粒中等,有一定粘附性,无酸碱性,无腐蚀性。

烟风理化性能: 主要成分是空气,温度低(本地区环境温度),

自然扩散速度小 (扩散慢)。

A)、布袋除尘器选型

根据以上粉尘、气体的理化性能,除尘器合理选型应为PPCS64-5型气箱脉冲布袋除尘器比较合理。

PPCS64-5布袋除尘器技术参数

处理风量: 24000m

3/h

过滤风速: 1.25m/min

过滤面积: 320m

2

滤袋数量: 320条

单元数量: 5个

使用温度: ≤120℃

滤袋材质: 拒水防油防静电涤纶针刺毡

滤袋规格: Ф130×2500mm

运行阻力: 1200~1500Pa

设计压力: -6000Pa

入口粉尘浓度 ≤100g/m

3

出口含尘浓度 ≤50mg/m

3

除尘效率 >99.9﹪

运行方式 负压外过滤

清灰方式 离线脉冲清灰

清灰物质成分 压缩空气

压缩空气压力 0.4~0.6MPa

压缩空气耗量 1.2m

3/min

外形尺寸 长×宽×高=6100×2400×8650mm

设备重量 9T

在该系统下使用时过滤风速为:

24000/(320×60)=1.25m/min

不难看出,该除尘器非常适合本系统的粉尘治理工作。

B)、引风机选型

由于本次管道长度大,处理的尘源点相距又很远,所以选择引风机须比较慎重,否则会使除尘系统不能正常工作。

本次设计除尘管道内风速按16m/s,这个风速不可选择过低,否则因管道较长且不均衡易造成堵塞;这个风速不可选择过高,过高时阻力增大,运行费用升高,同时管道壁磨损严重,容易损坏。

阻力方面,南端2个尘源点总风量12000m

3/h,经计算总阻力约为1500Pa;(计算过程复杂,故略去)

北部转运站排风量12000m

3/h,管道长度约30m,经计算阻力约为600Pa。

布袋除尘器阻力损失 1500 Pa

总阻力:1500+1500+600=3600 Pa

增加1.2被富裕系数,3600×1.`1=4000Pa

根据含尘气体的理化性质,可选择合理的引风机。

风机合理选型应为 9-26№10D锅炉通风机

9-26№12.5D锅炉通风机技术参数:

风量:22206~249810m

3/h

全压:4179~4121Pa

电机:Y280S-4

转速:960 r/min

功率:45KW

电压:380V/AC

防护等级:IP54

C)、系统管网确定

由于本次处理的粉尘为原煤破碎粉尘颗粒,密度中等且较坚硬,同时颗粒又不是很细(相比普通除尘器处理的烟气),没有黏性,所以管道内风速不可以选的过高,否则粉尘冲刷管道壁严重,管道磨损严重,寿命缩短,其次风速过高,阻力增大,不符合经济运行的规则。参考权威技术资料,本次决议管道内风速选择16m/s。

①、对于风量为6000 m

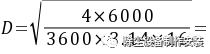

3/h的单个吸尘罩管道,配分支管道直径应为:

0.364(米)

0.364(米)

取标准管道直径 Φ360mm;

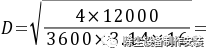

②、对于风量12000m

3/h的主管道,配管道直径应为:

0.515(米)

0.515(米)

取标准管道直径 Φ500mm;

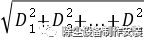

③、对于其他半路因分支管道合并而变径的管道,则应根据管道变径原则进行变径:

D= 式中D为合并后的管道直径,D1、D2等为分支管道直径。

式中D为合并后的管道直径,D1、D2等为分支管道直径。

④、烟囱

根据烟囱选用规则,烟囱直径应比总管道大一个规格,故本次烟囱选用为

Φ800mm

(表1)1#输煤皮带除尘系统设备一览表

2、3#皮带机尾除尘设备选型

系统尘源点为2个,必需排风量11000-12000m

3/h,

烟风温度: 环境温度,≤50℃

粉尘理化性能: 煤粉颗粒,密度较大,颗粒中等,有一定粘附性,无酸碱性,无腐蚀性。

烟风理化性能: 主要成分是空气,温度低(本地区环境温度),

自然扩散速度小 (扩散慢)。

根据以上粉尘、气体的理化性能,可选择合适的除尘设备。

A)、除尘器选型

除尘器合理选型应为DMC-180型低压脉冲布袋除尘器比较合理。

DMC-180布袋除尘器技术参数

处理风量: 10800~12960m

3/h

过滤风速: 1.0~1.2m/min

过滤面积: 180m

2

单条滤袋过滤面积: 1.0㎡

滤袋数量: 180条

单元数量: 1个

使用温度: ≤120℃

滤袋材质: 拒水防油防静电针刺毡

滤袋规格: Ф130×2500mm

运行阻力: 1000~1200Pa

设计压力: -6000Pa

入口粉尘浓度 ≤50g/Nm

3

出口含尘浓度 ≤20mg/m

3

除尘效率 >99.9﹪

运行方式 负压外过滤

清灰方式 在线脉冲清灰、时间控制

清灰物质成分 压缩空气

压缩空气压力 0.2~0.4MPa

压缩空气耗量 2.0m

3/min

外形尺寸 长×宽×高=2790×2230×6600mm

设备重量 约4T

在该系统下使用时过滤风速为:

12000/(180×60)=1.1m/min

B)、引风机选型

系统必需风量为 12000 m

3/h

烟风温度 ≤50℃

系统阻力

管道、吸尘罩、弯头等约1500Pa,除尘器最大按1500Pa,总阻力

1500+1500=3000Pa

增加1.1倍富裕系数:3000×1.1=3300Pa

(管道阻力分为沿程摩擦阻力和局部摩擦阻力,管道分支越多,总阻力越大,计算比较复杂,在此示出意义不大,故略去;除尘器阻力只能通过测试的方法进行,推演测试过程亦无实际意义,亦略去。)

根据以上参数选择合适引风机,最佳选型为:5-48№6D锅炉通风机

5-48№6D锅炉通风机技术参数:

风量: 11500~12600 m

3/h

全压: 4295~4148Pa

转速: 2900r/min

配用电机:

型号: Y180M2-2

转速: 2900r/min

功率: 22KW

电压: AC 380V

防护等级: IP54

C)、系统管网确定

管道选择同1#输煤皮带

系统除尘设备统计见 表2

(表2 ) 3#输煤皮带布袋除尘系统设备一览表

3、原2#转运站布袋除尘系统改造

原有2#转运站布袋除尘器型号为PPC32-5,原担负着转运站2个落料点的除尘工作,现拟将其该做粉煤料仓顶部和落料两个尘源点除尘。

由于该除尘器与煤粉料仓距离较远,约有100余米,所以除尘器不需要进行更换,但引风机必须要更换。

1)、按要求,布袋除尘器须将灰斗进行更改,更改方法应进一步探讨;

2)、原引风机型号为4-72№5A,电机功率15KW,这种风机最大全压不会超过3200Pa,显然不能满足更改后的负压要求,应将该引风机更换为风量相差不大,全压要高于4000Pa以上的引风机。经研究,应为5-48№6D锅炉通风机。

5-48№6D锅炉通风机技术参数:

风量: 11500~12600 m

3/h

全压: 4295~4148Pa

转速: 2900r/min

配用电机:

型号: Y180M2-2

转速: 2900r/min

功率: 22KW

电压: AC 380V

防护等级: IP54

系统管道应改为Φ500,长度约100米,去往煤粉料仓。

三、本次除尘系统报价

1、本次除尘系统报价一览表

表3 布袋除尘系统报价一览表

2、1#输煤皮带除尘

表4 1#输煤皮带布袋除尘系统报价表

大写:

3、3#皮带机尾除尘

表5 3#皮带机尾布袋除尘系统报价表

矿山破碎机除尘器结构组成

矿山专用脉冲除尘器采用的是脉冲布袋除尘装置

矿山除尘器布袋,破碎机振动筛除尘器配套除尘布袋_拒水防油除尘器布袋,两防除尘布袋

矿山机械除尘设备,破碎机振动筛脉冲布袋除尘器

客服热线:

客服热线: