电炉冶炼输送装置是重要的生产装置,其中有5条大直径风送管道,内部介质为带有粉尘颗粒的高温气体,由于介质温度高并且不断冲刷管道内部,造成管道内部衬里薄厚不均,不断脱落,给生产带来了不安全隐患。经反复分析,将管道衬里的材料设计为耐火砖上浇注耐火浇注料,运行效果较好。

1、存在问题

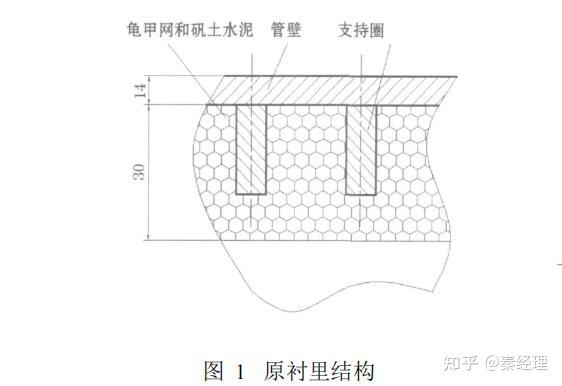

电炉自投产以来,产量不断上升,5条大直径风送管道采用的材料为碳钢,衬里结构为支撑圈焊接龟甲网,并在龟甲网上涂抹耐高温的矾土水泥,原衬里结构如图 1所示。

由于管道内介质温度较高并且不断冲刷衬里,造成衬里厚度不均,局部发生矾土水泥脱落,导致龟甲网不完整,管道中的粉尘颗粒不断增多,存在严重的安全隐患,同时蒸汽单耗不断增加,产品回收率降低。在每年的大检修中都需要停车补漏焊接,由于管道中空气干燥,粉尘含量大,容易引起爆炸和自燃,每次停车都要做粉尘消除工作,极大地增加了检修工作量和费用。因此,彻底解决风送管道衬里的破漏问题迫在眉睫。

2、改进后的衬里结构

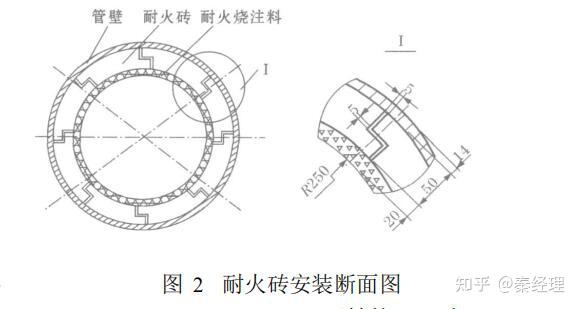

带有粉尘颗粒的高温气体流经管道时不断冲刷管道衬里,所选用的衬里材料既要耐高温又要耐冲刷。在浇注料中镶嵌耐火砖可以增加衬里的耐冲刷性,因此,改进后的衬里结构设计为耐火砖上涂抹耐火浇注料。为了使衬里更加耐冲刷,并防止气体泄漏到管道内壁,在管道径向方向上设计8块耐火砖,每两块砖之间凹凸安装,安装断面结构如图 2所示。

安装时,先焊接锚固钉然后安装耐火砖,在每两块砖之间留出锚固钉位置,最后在耐火砖表面整体浇注50mm厚的耐火浇注料。要使耐火砖与管道密切贴合,先在管道内壁上焊接锚固钉,锚固钉的焊接位置应在两块砖之间的缝隙。风送管道直径为800mm,加上两侧衬里及管道壁厚,直径增加为1030mm,周长为3234mm。每块耐火砖沿圆周方向的最大弧长为 522mm,因此可将两块耐火砖中间预留安装缝隙12mm左右。

3、结束语5条风送管道改造后,消除了安全隐患,可以高负荷稳定生产,降低蒸汽单耗。改造后每年检修时不用动火焊接,并且改造后可稳定连续生产。

客服热线:

客服热线: