经过多年对多台工业硅炉衬的设计,材料供应及砌筑施工与众多25.5MVA以上挖炉状况分析,炉衬损坏最多的部位为:炉眼、炉底三角区碳素材料及炉墙碳砖氧化、开裂现象。造成这些损坏情况的原因经过分析认为;传统的碳素材料抗氧化和抗侵蚀性能达不到大型工业硅炉冶炼要求,导致碳砖氧化过快及高温硅水侵蚀严重,传统的接触高温部位的高铝砖经受不住正常或超负荷生产的高温,致使高铝砖逐渐软化变形,引起熔池区碳素材料受高温、压力作用下拉开缝隙,导致穿炉事故,被迫停炉检修。

工业硅冶炼基本使用保温碳砖炉衬,碳砖具有熔点高、抗热震性好、高温强度高、不为合金和炉渣浸润等优点,缺点是易氧化。在400℃以上流通的空气流可迅速氧化碳砖。CO2和水蒸气在600℃以上的温度中会对碳制品有氧化作用。

普通炭砖的气孔率在20%左右,氧气除在碳砖表面发生反应外,还通过这些气孔通道进入砖内与碳砖反应。研究发现有些石墨材料氧化时,内部的氧化比其表面更加严重,这种现象被称为“逆氧化现象”。气氛是影响氧化速度的另一个重要因素,所以碳砖只能在隔绝空气的高温条件下使用,电炉炉壳在正常使用前要进行检漏,不允许焊缝漏气。

在冶炼过程中,碳与氧化物有充足的条件进行反应生成金属或金属的碳合物,这也是造成碳砖损毁的原因之一。冶炼过程严重缺碳操作将使炉衬碳砖充当还原剂而被蚕食,炉内积存的高温硅水在不饱和的情况下也可与碳砖生成稳定的碳化物,从而造成碳砖的侵蚀。

在一些发生漏炉的工业硅矿热炉,将炉体解剖后发现碳砖下部的耐火砖缝中有大量金属硅,与所炼的产品成分差别很大。碳砖的导热率由6W/(m·K)增加到31W/(m·K),高铝砖的导热率增加了4倍,砖中的SiO2含量增加,还发现有金属硅。碳砖和高铝砖导热性质的改变使炉内温度分布发生变化。碳砖下部温度可提高到1700~1800℃,下部的金属层厚度可以达到60~70cm。矿相研究证明,耐火砖的几何尺寸变化不是由于烧结引起的,而是由于气相SiO渗透到耐火砖内部发生歧化反应使硅和SiO2沉积引起的。碱金属在冶金炉衬的损毁过程中的作用不容忽视(为了提高炉渣的流动性和排渣加入过量碱性物质),通常认为碳砖的石墨化温度高达1800℃,但是存在碱金属时石墨化的温度降低到950℃。碳砖的石墨化使炭砖导热性大大改善,当炉况正常且炉温较高时,钾和钠会从氧化物中还原出来以气相穿透和侵蚀耐火材料。曾经发现某些部位的高铝砖AL2O3含量由70%减少到22%,K2O含量达4%。工业硅电炉冶炼过程中曾经有过苏打熔体在出铁口以下部位流出的先例。埋弧电炉中不合理的电流分布也是炉墙损毁的重要原因之一,当电极至炉墙的电压梯度大于电极之间的电压梯度时,电流就会流向炉墙提高这一部位温度。这会加剧炉渣对炉墙的化学侵蚀和机械冲刷作用。

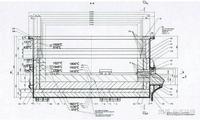

下图为矿热电炉设计单位提供的工业硅炉膛内各部位温度示意图,就30MVA工业硅炉内各部位主要部位正常生产时温度分布的情况。

根据上图,工业硅炉衬在正常生产时,其中心熔池反应温度高达2000℃以上;炉底及炉墙侧部炭砖温度达到1800℃左右,经过热传导,传递到接触碳素材料部位的耐火砖表面的温度均达到了1550℃(如果炉膛参数设计不合理或超温超负荷的情况下温度会更高),传统的炉衬材料设计为:炉墙从外到内分别为;绝缘石棉板、保温层、高铝砖、碳砖。传统的炉衬材料配置里高铝砖受高温及热力的条件下极容易变形软化,导致熔池区域的碳素材料随之变形拉开缝隙,最后导致高温硅水从碳素材料缝隙漏出形成穿炉事故。

客服热线:

客服热线: