在进行炉体设计时,浇注料的选用应视材料的性能与现场使用条件而定。例如,随AL2O3含量增加不仅价格提高,而且在同样加热条件下浇注料的热应力也增加;在热震性上则与之相反。冷、热交替频繁的炉窑和跨度较宽的炉顶需要较好的热补偿能力,应在满足使用温度的前提下尽量采用铝含量较低或基质释放能量较好的浇注料。

1、杂质的影响

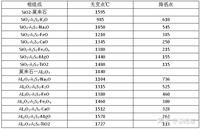

AL203-SiO2含量一定时,耐火浇注料性能的优劣主要取决于原料的纯净指标与外加剂的成份影响。浇注料杂质的存在,形成了AL203-SiO2杂质氧化物的三元相,其结果使硅酸铝“耐材 ”的二元无变点温度进一步降低。杂质对共熔点的影响见表1

2、结合剂中CaO的影响

对预制构件及某些工艺要求在浇注料产生陶瓷结合前需有较高的结合强度。在搅拌时往往添加一定的结合剂以促进浇注料的凝结与硬化,使强度增加。而这些结合剂一般含有大量的CaO,结合剂中的CaO会对浇注料的原有性能产生不良影响。基质成份含量不同加入CaO出现的液相温度亦不同,故根据使用条件正确选配基质的组成便会既可增加低温强度又可保证耐火度。经试验证明;当浇注料中CaO含量由3降到0.5%时,1450C×lh热态抗折强度可提高3~4倍,其它性能亦有提高。故应严格控制浇注抖杂质含量并视条件尽量少加结合剂,浇注料中应控制CaO含量小干1。

3、粒度组成的影响

粒度组成,连续级配明显优于间断级配。连续级配粒度之间易填充致密。加水量少,而间断级的部分空隙要靠水剂充满,经烘炉蒸发后变为空隙,使耐火性能降低。

4 施工与烘炉影响

浇注方法和烘炉操作的正确与否,是影响炉体寿命的原因之一。控制加水量与振实是浇注质量的关键一环。炉顶作为整个炉体的高温区,跨度大,为易损坏区域。传统的炉顶浇注是沿炉子一端至另一端连续浇注,这种方法的缺点是因一次搅拌量所限,已浇完的上排料与在浇的浇注料相隔时间长,当下一排浇注时,上一排的料已干,干湿两种料不易吻合。而在浇 的下排料边沿无挡体形成自由流动,因此,上下二排料的结合处极难振实。

烘炉是浇注料由低温至高温的烧结相变过程,组织的转变与烧结状态过程同样关系到使用 寿命的高低,特别是无煤气烘炉条件时更应重视烘好炉。脱模后钻好排气孔烘炉,可使大量结晶水安全排出。350℃以下为主要排水期,该温度下要严格按烘炉曲线精心操作,待水份充分排出后,才能逐步提温。

客服热线:

客服热线: