根据出铜沟的工作环境及条件,要求出铜沟用浇注料必须具备以下性能:(1)具有较好的热震稳定性;(2)抗熔蚀与冲刷,且抗结构剥落;(3)具有适宜的膨胀性、抗渗透性,且不粘铜液;(4)具有较低的气孔率及较高的强度。针对使用要求,开发了高铝—SiC质超低水泥浇注料。

1 实验

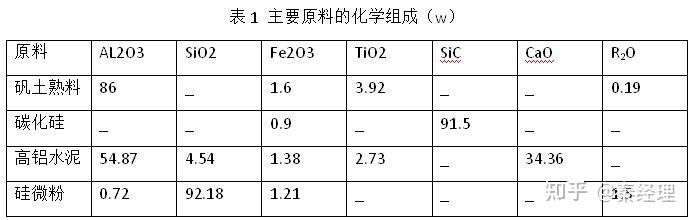

实验所用原料为特级矾土熟料(体积密度3.15g·cm-³)、碳化硅、硅微粉、烧结剂、高强度高铝水泥,化学组成见表1

将上述原料按一定的比例混匀后倒入模具,振动成型为40mmX40mmX160mm的条形试样,分别经1100℃3h、1300℃3h热处理后,测定试验抗折强度,耐压强度和线变化率。

2 结果与讨论

1.1 碳化硅加入量

碳化硅具有抗渣性优良、热膨胀系数小、热导率高、耐磨损性好等优点。在高铝质超低水泥浇注料中加入适量的碳化硅,可提高其抗铜液的侵蚀性及抗结构剥落性。加入SiC的试样,随着基质中碳化硅含量的增加,浇注料的耐压强度出现先上升再下降的变化规律,烧后线变化率随温度升高,由收缩到膨胀,并随SiC含量的增加而增大。这是因为随着温度不断升高,SiC的氧化速度加快。

由于SiC抗氧化性差,800℃以上SiC被氧化而转变为SiO2。SiC颗粒表面被氧化后形成一层SiO2膜,从而使内部的SiC不被氧化。随温度升高,一旦满足SiO2保护膜与系统中AL2O3 反应生成莫来石的热力学和动力学条件时,伴随着莫来石的生成,保护膜破坏,内部SiC被氧化,但新的SiO2保护膜随着形成,SiC的氧化被终止。该过程不断重复进行,SiC加入量越多,莫来石的生成量也约多,伴随莫来石的生成,膨胀效应也越大,当SiC含量适宜时,由于试样内部氧化气氛不足,SiC只是部分被氧化,少量SiO2和C的生成起到了填充和封闭气孔的作用 ,使结构致密化 ,强度随SiC含量的增加而提高。1100 ℃3 h 烧后线变化率由大到小,且为收缩。说明 1100 ℃时硅微粉、烧结剂已开始在基质部分发生液相烧结 ,SiC 虽然发生氧化 ,但氧化速度较小。因此 ,烧后线变化率为负值。浇注料结构的致密化及适当的膨胀量 ,可提高该浇注料的抗渗透性与抗侵蚀性。但当SiC含量大于一定值后 ,SiC 氧化产生的气体导致材料气孔率增大 ,体积密度减小 ,延迟了烧结致密化进程 ,对强度发展是不利的。加入 SiC 的各试样的1100 ℃、1300 ℃烧后强度都低于未加入 SiC 的试样 ,也证明了这一观点。

2. 2 硅微粉加入量

硅微粉的加入可提高浇注料的常温强度及中温、高温烧后强度 ,降低材料的显气孔率。硅微粉能有效降低 SiC 在高温下的氧化速度 ,因为硅微粉不仅使 SiC 生成了硅质保护膜 ,而且硅微粉在高温下比较容易烧结 ,使起保护作用的硅质层厚度增加。所以 ,硅微粉在 1000 ℃以上时具有抑制 SiC 氧化的保护效果。结果表明,SiC 加入量最佳时,加入适量硅微粉 ,试样的各项性能最好 ,SiC 的氧化率最低。

2. 3 烧结剂

出铜温度在 1150~1300 ℃之间 ,此时一般浇注料的结合相正处于薄弱环节 ,即没有形成牢固的陶瓷结合 ,常出现被冲蚀的现象。为了提高浇注料的耐冲刷性及 SiC 的抗氧化性 ,应加入适当的烧结剂。为此 ,对烧结剂的种类和添加量进行了研究 ,结果表明 ,复合烧结剂加入量为 10 %时能获得性能优异的产品。

3 应用

根据上述实验结果,高铝- SiC质超低水泥浇注料在熔炼粗铜转炉的出铜沟上进行工业试验。使用寿命已达原镁质捣打料的3倍以上,目前仍在继续使用。从损毁情况看出,镁质捣打料的损毁原因主要是受铜液的渗透与侵蚀,使原捣打料变质、结构疏松,受热冲击、机械冲击后产生剥落。然后 ,新的料层又接近熔体,产生渗透与侵蚀,使原捣打料变质、结构疏松剥落 ,周而复始,直至不能使用。高铝-SiC质超低水泥浇注料的损毁原因主要是表层氧化,然后挂渣,受热冲击而剥落。新的表层又氧化、挂渣、剥落 ,周而复始 ,最后损毁。由于该浇注料的抗氧化性能优越 ,仅限于表层氧化 ,所以损毁速率比镁质捣打料慢得多。

客服热线:

客服热线: