PART.1 运行中的维护

1)润滑 泵在运行中,由于化工介质、水以及其他物质可能窜入油箱内,影响泵的正常运行,因此,要经常检查润滑剂的质量和油位。检查润滑剂的质量,可用肉眼观察和定期取样分析。润滑油的油量,可从油位标记上看出。新泵投用一周后应换油一次,大修时换了轴承的泵也是这样。因为新的轴承和轴运行跑合时有异物进入油内,必须换油,以后每季度换油一次。化工用泵所用的润滑脂和润滑油要符合质量要求。

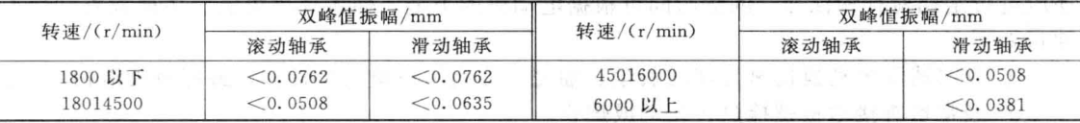

2)振动 泵在运行中,由于零配件质量和检修质量不好,操作不当或管道振动影响因素,往往会产生振动。振动如果超过允许值,应停车检查修理,避免使机器受到损坏。离心泵振动值允许范围见表1。

表1 离心泵振动值允许范围

注:测量部位为轴承座

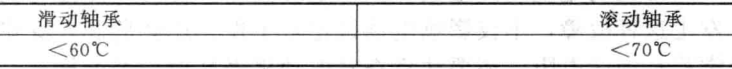

3)轴承温升 泵在运行过程中,如果轴承温升很快,温升稳定后轴承温度过高,说明轴承在制造或安装质量方面有问题;或者轴承润滑油(脂)质量、数量或润滑方式不符合要求。若不及时处理,轴承有烧坏的危险。离心泵轴承温度允许值见表2。该允许值是指运行一段时间后轴承温度的允许范围。新换上的轴承,运行初期,轴承温度会升得较高,运行一段时间后,温度会下降一些,并稳定在某一数值上。

表2 离心泵轴承温度允许值

4)泵机组的响声 泵在运行当中发出的声响,有的是属于正常的,有的则属于非正常的。对于非正常的声响,要查明原因,及时消除。引起泵非正常的声响,大致有下列原因。

a.流体方面的原因 如离心泵进口流量不足,造成气蚀,发出噪声;泵出口管线中窝气,引起水击,发出的冲击响声等。

b.机械方面的原因 轴承质量不符合要求或损坏;泵的动静部分间隙不适合,引起摩擦;轴弯曲引起内部摩擦;零件损坏脱落;泵内落入异物等。

5)轴封 泵的轴封用来阻止泵内液体向外泄漏,同时也防止空气进入泵腔。为防止介质从泵内漏入大气这一要求,单靠轴封是很难达到的,必须采用诸如屏蔽泵一类的泵结构来达到。即使是一般的介质(甚至是清水),也不允许从泵内向外大量泄漏,以致造成浪费或污染环境,或影响文明生产。这就要求在泵的轴封上下工夫。泵轴封的型式很多,最常用的有填料密封和机械密封两类。在离心泵中,填料密封的密封压力一般不应超过2.5MPa,而机械密封可适应很高的密封压力。

泵的填料密封和机械密封,除检修时要严格要求安装质量外,运行中也要精心维护。

a.机械密封的维护 在泵启动前,要打开冷却液和冲洗液管线上的阀门,确保有足够量的冷却液和冲洗液供应机械密封。运行当中,要经常查看冷却液和冲洗液有无断液现象,防止断液而损坏机械密封元件。机械密封滴漏每分钟不超过 2 滴。

b. 填料密封的维护 在泵启动前,填料压盖螺母适当松开些;待泵运行稳定后,再慢慢上紧螺母,控制泄漏量。微量的无害液体泄漏是必要的,它可以润滑填料,使填料不致烧坏。轴封的泄漏,每分钟许可泄漏量为5~10滴。

PART.2 停车时的维护

当化工现场的泵发生故障时,备用泵应能及时切换过来投入正常运行,保证化工生产不停车。这就要求对备用泵进行必要的维护,使其在备用停运期间处于良好状况。

对于停用期间的备用泵,要经常察看润滑剂的质与量。泵身及泵内介质该进行加热保温。为了不使转子因自重而弯曲,为了不使轴与轴承粘连,造成启动困难,对备用泵要进行定期盘车。

对于长期停用的泵,要打开泵壳上的堵头,放净泵内液体,以免天寒冻坏泵壳。必要时,打开泵体,将内部零件擦洗揩净,涂上防锈油。对于长期停用的泵,无论在现场或在仓库,均要定期盘车。

锅炉之家客服热线:

锅炉之家客服热线: