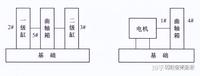

由于运行周期已超、检修质量差等原因,某厂2D12- 100/8 型空压机出现了多起一、二级十字头连杆断裂事故和基础底脚螺栓松动等故障,造成了损坏,并影响整个供气系统的正常运行。机组测点布置见图1。

图1 2D12-100/8 型空压机测点布置

1#测点一曲轴箱轴承座(近电机端);2#测点—一级缸缸体端部;3#测点—二级缸缸体端部;4#测点一曲轴箱轴承座(离电机端);5#测点一机座基础。

1. 第八空压机站 4#机故障

(1)故障特征

① 振动数据:4#机各测点振动数据如表1所示。

表1振动数据

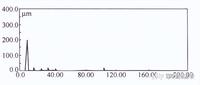

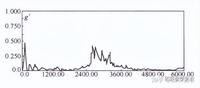

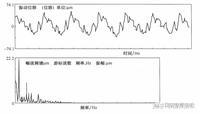

谱图:4#机二级缸缸端轴向振动位移谱与加速度谱分别如图2和图3所示。

图2 二级缸缸端轴向振动位移谱

图3 二级缸缸端轴向振动加速度谱

二级缸的轴向振动位移值较大,达到232μm,而且与上次测得的数据相比,4#机各测点的振动总量呈上升趋势,如二级缸的轴向位移由227μm增加到232μm,一级缸由125μm增加到141μm,底座由27. 9μm增加到37μm,曲轴箱两端轴承座上的振动速度也有较大增加。

(2)分析诊断

① 对2#、3#测点做加速度频谱,频带选择0~6000Hz,发现这两点在2400~3600Hz之间,其振动总量最高为2.34g。

② 通过对曲轴箱轴承特征频率计算,这个中频峰群与轴承特征频率无关,而是曲轴连杆受激励后的振动特征。

由上述分析,建议停机检查曲轴连杆机构的连接部位有无磨损、松动,曲轴箱两端的对中,以及活塞、缸体的磨损有无拉缸现象,重点是二级缸。

(3)故障处理

检查发现二级缸油路堵塞,活塞在缸体内处于无油干摩擦,油路疏通后,振动值下降。

2. 第九空压机站3#机故障

(1)故障特征

①振动数据:3#机各测点振动数据如2所示。

表2 振动数据

②谱图:图4~图9为3#机一级缸缸端各方向振动位移谱和加速度谱。

图4 一级缸缸端轴向振动位移谱

图5 一级缸缸端水平振动位移谱

图6 一级缸缸端垂直振动位移谱

一级缸轴向振动位移由305μm 降到290μm,但水平振动位移则由157μm上升到206μm,垂直方向振动由49.9μm上升到135μm。

图7 一级缸缸端轴向振动加速度谱

图8 一级缸缸端水平振动加速度谱

图9 一级缸缸端垂直振动加速度谱

一级缸的 A、H、V三个方向的振动加速度值均有所下降。

曲轴箱底座的振动由59μm上升到68.4μm。

(2)分析诊断

从谱图上看,图4~图6的转频8.3Hz很突出,而且还出现半倍频(2.59Hz~4.39Hz),另外,四倍频33.24Hz也很明显,再有,图7 ~图9与上次谱图相比,有高频部分能量降低并向低频段转移的趋势。

① 3#号机一级缸工作状态较差。

② 活塞在缸体中的往复运动可以看作是一个对中问题,当活塞与缸体的间隙增大,或者曲轴连杆与活塞连接部位传力不佳,都会产生活塞在缸体中运动不走直线,而活塞一旦不走直线就会对缸体产生一个横向撞击,使振动增加,一级缸缸端水平、垂直方向的振动值上升说明这个问题。③ 一级缸三个方向的振动加速度虽然降低,但高频部分能量向低频部分转移,而且基础振动(也是低频振动)上升,说明故障已进入中、后期。

建议打开检查一级缸的活塞、连杆、十字头部件,重点检查连接部件有无磨损、松动、裂纹等,并检查活塞在缸体中的对中情况,及活塞与缸体的间隙。

(3)故障处理

发现在一级缸活塞连杆与十字头连接处的滑道道板部位存在不对中,再加上滑道平面磨损使十字头道板运动不对中,并有轻微跳动,造成活塞连杆往复运动时不走直线,从而引起活塞运动时在缸体内产生横向撞击,使横向振动值上升。处理后机组运行平稳。

3. 第八空压机站 4#机故障

(1)故障特征

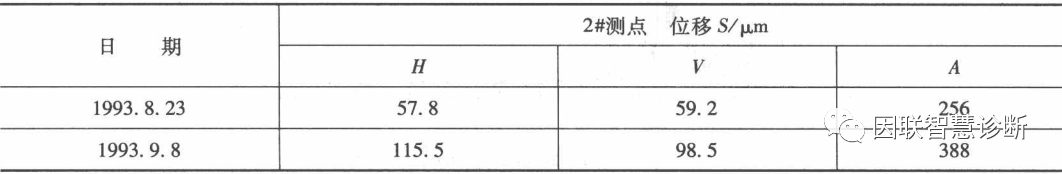

① 振动数据:表3为2#测点振动值前后对比。

表3 2#测点振动值前后对比

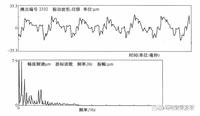

② 谱图:图10与图11分别为3#机和4#机一级缸缸端垂直方向振动位移谱。

图10 3#机一级缸缸端垂直方向振动位移谱

某年某月某日上午,在监测中发现4#机2#测点一级缸在A、H、V三个方向上振动位移均有较大的上升,见上表2#测点振动值前后对比。为此,当天下午又去现场重新采集一次数据,这是A向的振动值已由上午的388μm加到392μm,和同类型的3#机相比,该点的振动值高出近一倍。

(2)分析诊断

从频谱上看, 4#机2#测点一级缸在V方向的转频(8.3Hz)幅值比3#机高出近三倍,充分说明该点已存在故障。

立即要求车间停机,重点检查一级缸缸体十字头连杆及活塞等连接部位间隙、松动情况。

(3)故障处理

第二天,在打开检查中,发现一级缸缸体内的十字头并帽螺栓已经松动,造成活塞连杆作往复运动时对缸体冲击作用加大,尤其是轴向。经修理后,该部位的振动明显下降,A向由 388μm 降到256μm, V向由 98.5μm 降到48.82μm,H向由 115.5μm 降到89μm,基本恢复到原来值。

图11 4#机一级缸缸端垂直方向振动位移谱

锅炉之家客服热线:

锅炉之家客服热线: