从压缩机事故的调查与统计中获悉,由润滑系统直接或间接引起的故障占压缩机总故障率的35%左右,可见,润滑系统引起的事故占了相当大的比重,因而对润滑系统的正确使用与保养是压缩机维护保养的一个重要方面。

对压缩机润滑系统的使用保养通常包括油位检查,油压、油温的调节与控制,滤油器、油冷却器和润滑管道的定期清洗,润滑油定期更换,润滑油消耗量检查等。对于这些项目的操作,以及与此相关的故障与排除,不同型号的压缩机都有各自具体的规定和要求。今天因大师所要叙述的是着重于在执行这些维护保养规程时带有普遍意义或本质性的问题,其内容涉及供油量的控制,使用油老化倾向与换油周期的确定,进气清洁度和进、排气温度的控制等。

(1)供油量的控制 对一般活塞式压缩机气缸内部供油量的控制,原则上应确保在有效润滑前提下尽量减少,这对于防止或减少积炭极为重要。

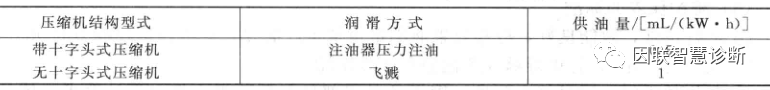

对气缸内部供油量的控制,在大型或带十字头式压缩机中可通过调节注油器的供油速度来实现;对不采用注油器而是从曲轴箱内飞溅供油的一般无十字头式压缩机,其供油量的控制则比较困难,它除了与油的黏度、曲轴箱内油面高度、油被飞溅的程度等因素有关外,进入气缸压缩腔内的油量,还取决于刮油环的刮油能力、活塞与气缸的间隙以及活塞环的工作状态与磨损情况。因此,在这一类压缩机中,对气缸内部进油量的控制,就需要考虑这些影响因素并采取相应措施。这些措施是:

①使用适当黏度的润滑油;②保持合适的曲轴箱内液面高度,避免曲轴平衡块或连杆大端直接接触和激溅油面;③采用正确的溅油方式,减少油被飞溅的程度;④采用合适的刮油环形状和弹力,提高刮油环刮油效果;⑤尽可能减少活塞与气缸间隙和活塞环开口间隙;⑥检查活塞环与刮油环的磨损情况,适时更换。

表1列举了不同结构型式活塞压缩机供油量的推荐值,按压缩机功率和运转时间计算酌定。

对压缩机供油量的调整与确定的最好办法是周期性检查气阀、气缸及活塞环表面残留物和阀腔内积油,如残留物较多或阀腔内存有过多的油,并在排出气体中含油量超过规定时,则应减少供油量;如触及这些金属机件表面而感到干燥时,就应增加供油量。在进行供油量调整时,一般按供油量从大到小程序进行,并随时观察气缸内部,以不缺少油膜,又不在活塞与气缸之间产生油淤积时为最合适的供油量。

表1 不同结构型式活塞压缩机供油量的推荐值

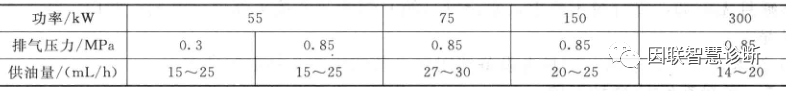

滴油润滑滑片式压缩机供油量,可按功率、最终排气压力进行选择,其供油量的选择见表 2。

表2 滴油润滑滑片式压缩机供油量的选择

(2)润滑油老化倾向与换油周期的确定 虽然大多数的压缩机制造厂都在使用说明书中规定了压缩机润滑油的更换期限,但必须指出,简单地以运转小时数来确定压缩机润滑油更换周期是不尽合理的。因为即使是同一类型的压缩机,由于工作场所或工作条件不同,其润滑油的老化程度也会不同。因此,根据压缩机使用实践,掌握其老化倾向,从而得出确切的换油周期是十分重要的。

要掌握使用油的老化倾向,必须对使用油进行定期观察和取样分析,根据油的颜色、黏度、酸值等性能的变化,来综合评定润滑油的老化程度。对一般的润滑油,在使用过程中其颜色逐渐加深,但也有一些专用油,由于添加剂的影响,油的颜色在使用过程中并不发生变化,有的甚至在接近换油期时颜色变浅。因此,对这些油就不能单凭颜色变化来判断它的劣化情况。使用油的氧化老化,主要表现在酸值变化,开始酸值增加缓慢,到达一定值后增加较快,合适的换油周期应选择在酸值快速增加之前。润滑油的黏度常因氧化变劣而增加,但当混入低黏度油时,黏度降低。当黏度增加或降低值超过一定范围时,均会对压缩机润滑产生不良影响。掌握了润滑油这些性能指标的变化情况,就为合理地确定换油周期提供依据。

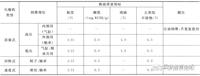

压缩机使用油的更换期限还与压缩机结构型式、润滑部位、润滑方式等因素有关。表3给出了在不同型式压缩机与不同润滑部位中使用的润滑油需要更换时的质量推荐指标,这对大多数的压缩机和一般的使用场合是适用的。

对于那些特定型式或特殊用途的压缩机,还可以根据其在当地使用条件下,所掌握的润滑油老化变压情况,制定出更为合理的换油质量指标。

不论是哪一种压缩机,在其润滑油更换时,均应注意机内残存的老化油对加入的新油的影响。由于压缩机润滑系统通常比较复杂,换油时不可能将机内工作油全部放尽,有5%~20%已使用过的油会残存下来,这些残存的旧油将对新加入油的性能产生一定的影响。特别是当机内残存有老化产物时,将导致新油的使用寿命大大缩短。如对混入10%,酸值为5.16mg KOH/g老化油的几种润滑油的试验表明:其抗氧化稳定性的寿命为新油的23%~56%。因此,每次换油时,对润滑系统进行必要的清洗极为重要。

以上叙述的是压缩机在正常运转时的换油周期的确定依据及换油时应注意的事项。对新压缩机或刚大修后的压缩机,因存在一个试运转、磨合阶段,故在运转初期对润滑油的更换周期必须缩短。推荐在最初50h运转后,应将油放净,并清洗滤油器或更换滤油元件;经200h运转后,应再次换油;以全部清除工作部件在磨合过程中产生的磨屑和残渣。对新压缩机的气缸与活塞环的磨合过程,有的可能要持续300~400h之久,因此在完全磨合后再次换油和清洗润滑系统仍有必要。

表3 在不同型式的压缩机与不同润滑部位中使用的润滑油需要更换时的质量推荐指标

(3)进气清洁度与进、排气温度控制 压缩机在使用中不少故障是由吸入气体中的杂质和其他化学物质引起的,吸入压缩机内的杂质和尘埃会引起活塞环和气缸表面的磨损,同时由于这些杂质的催化作用,会加剧润滑油的氧化老化。吸入空气中存在的化学物质,还直接与润滑油反应生成沉积物和引起腐蚀。当压缩机在多尘环境中使用时,上述情况更为严重。

对压缩机进气清洁度的控制,主要是通过选择有效的进气滤清器和对进气滤清器定期清洗来实现。在选择进气滤清器时,应考虑10~50μm颗粒大小的尘埃对磨损的影响,尽量选用容量充裕、性能优良的滤清器。采用湿式滤清器时,对滤清器中所填充的油应定期更换,因为滤清器中填充油常受尘埃污染,且有可能被吸入压缩机气缸内部,其对压缩机工作的影响不允忽视。

对压缩机进、排气温度控制同样十分重要。高的进气温度会导致高的排气温度和加剧润滑油的氧化老化,促进炭积物的生成和最终导致事故。为使排气温度不致过高,首先要控制较低的进气温度,为此,要选择适当的进气位置和良好的通风条件。如将压缩机进气口移至环境温度较低的室外,并在进气管穿过室内的长距离的管道外表包上一层绝热保温材料,以获得低的进气温度。此外,要控制气缸冷却水的温度、流量,使排气温度限制在允许的范围内。

锅炉之家客服热线:

锅炉之家客服热线: