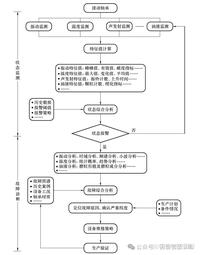

滚动轴承故障现场诊断的一般流程如图1所示,通常分为两个阶段,即状态监测阶段和故障诊断阶段。

图1 滚动轴承故障现场诊断的一般流程

在状态监测阶段,包含的主要步骤:

(1)状态信息获取 即运用各种状态监测技术,如振动监测、温度监测、声发射监测、油液监测等,获取滚动轴承的运行状态信息,其中涉及传感器的选型、安装、标定及数据的采集等。

(2)特征值计算 即根据状态信息的不同,采用相应的方法计算状态信息的特征值。例如:对于振动信号,计算振动峰峰值、有效值、峭度指标等;对于温度信号,计算温度的最大值、变化值、平均值等;对于声发射信号,计算上升时间、振铃计数等;对于油液分析,计算/测量颗粒计数、理化指标等。

(3)状态综合分析 结合被测对象的历史数据、各状态指标的报警限、各状态指标的综合报警策略等信息,对滚动轴承的各特征值进行综合分析,判断轴承状态是否异常。如果不处于报警状态,则继续对轴承状态进行监测;如果轴承状态异常,则转至故障诊断阶段,进一步分析故障原因、部位及严重程度。

在故障诊断阶段,包含的主要步骤:

(1)精密分析 即对状态信号进行更全面的分析和处理。例如:对于振动信号,进行时域分析、频谱分析、时-频域联合分析等;对于温度信号,进行统计概率分析、趋势分析等;对于油液分析,进行磨粒成分及含量分析等。

(2)故障综合分析 即根据精密分析的结果,结合已经验证过的故障图谱、历史案例和当前的设备工况、轴承材质等信息,定位故障原因,并分析故障的严重程度。

(3)维修决策 即根据故障分析的结果,结合当前的生产计划、工作要求和备件情况等信息,制定滚动轴承的维修更换策略。

(4)生产验证 即根据实际的维修结果和对被分析轴承的实物查验,对故障图谱、历史案例等进行补充、修订和完善。

锅炉之家客服热线:

锅炉之家客服热线: